東京大学大学院 新領域創成科学研究科 先端エネルギー工学専攻 堀・藤本研究室博士後期課程1年の布施と申します。現在の研究室には博士前期課程から配属され,2019年4月に後期課程に進学しました。

将来は環境に優しく,安全で楽しい自動車を開発し,それに乗って世界中の道を気持ちよく走ることが夢です。この記事では,前半に電気自動車普及へ向けた技術的な課題や背景について述べ,後半に私が取り組んでいる電気自動車の車両運動制御の研究について紹介いたします。

導入

電気自動車(EV)が抱える課題

環境に優しいエコなクルマと言えば,ハイブリッド自動車(HEV)や電気自動車( EV )が思い浮かぶのではないでしょうか? 町中ではトヨタのアクアやプリウスを始め,数多くのHEVが走っているのを見ることができます。

また,日産リーフの販売を皮切りに,EVの台数も徐々に増加しています。EVはエンジンや燃料を用いないため,走行中に二酸化炭素を一切排出しないことが特長です。そのため,世界規模でEVの導入が積極的に行われております。

(画像の引用元:トヨタ自動車,日産自動車公式ホームページ)

ところが,すべての自動車がEVになるには少なくとも2050年以降だと言われています。技術的には EV を作れる段階に到達しているのに,なぜこれほど普及に時間がかかると言われているのでしょうか?

本記事を呼んでいる皆様の中で自動車の購入を検討している方がいるかもしれませんが,その中でEVに乗りたいと思う方はどれほどいるのでしょうか?意外なことに,YESと答える方は少ないはずです。

EVが持つ最大の課題として,一充電あたりの航続距離が短いことがあげられます。これは, 同体積あたりにバッテリーが蓄られるエネルギーが(エネルギー密度といいます)ガソリンや軽油に比べ10倍以上少ないためです。

従来車並の航続距離を実現するためには,何百kgものバッテリーを搭載する必要がありますが,これによって車体価格は何百万円も増加してしまいます。しかも,バッテリーはスマホと同様に使用を重ねることで徐々に劣化していきます。

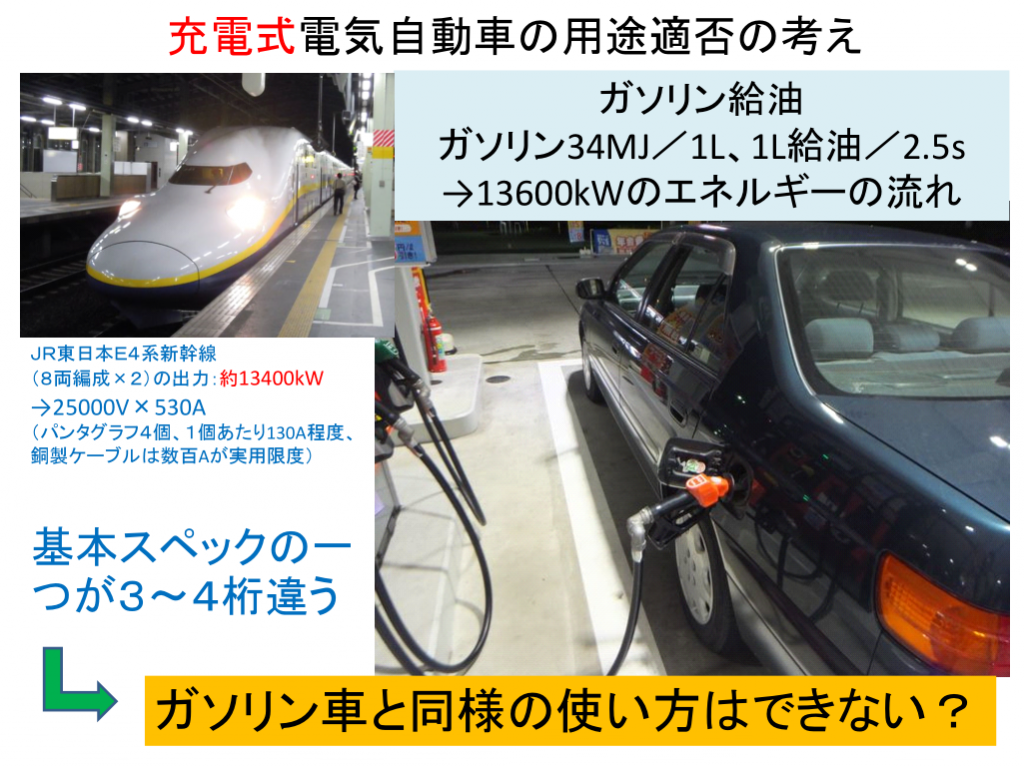

たとえ航続距離の問題をバッテリーをたくさん積んで解決したとしても,次は充電の問題が待っています。ガソリン自動車なら2分で終わる給油も,EVの場合は急速充電を利用したとしても最低30分から1時間はかかります。

急速充電の電力は,実用化されているものでは50kWが一般的ですが(電子レンジ100個分です!),ガソリンスタンドで行われる給油時のエネルギーの流れは,電力に換算すると14MW(新幹線16両の全開加速相当)にもなります!

これと同等の電力で電気自動車の充電を行うのは不可能に近い。

( 画像の引用元:久保登, 「超小型電気自動車が作る未来」,

次世代自動車産業研究会 8 月度技術者会講演資料 , 2017. )

この100倍以上の差は決定的です。たとえ更なる充電器の大電力化を実現したとしても,充電スタンドの設置数の増加やそれらに十分な電力を供給できるだけの電源の確保など,解決すべき課題は依然として残ります。

今日,ほぼ全ての高速道路のサービスエリアには急速充電器が設置されていますが,その台数はせいぜい数台です。もし今後EVの台数が大幅に増加すると,

充電設備の絶対的な不足による 「充電渋滞」の発生が必死です。

更に,EVに主に用いられるリチウムイオンバッテリーにはリチウムやコバルトが用いられますが,これらの資源も有限ではありません。いずれは原材料の価格上昇や枯渇が懸念されることになるでしょう。

全固体電池をはじめとする次世代バッテリーの開発も盛んに行われておりますが,化石燃料に匹敵するエネルギー密度や充電時間の短さ,コストパフォーマンスを実現することは極めて難しいと言われています。

究極の EV =無線走行中給電× 4 輪独立駆動 !?

バッテリーや充電インフラなどの問題があるため,EVを単なる従来車の代わりとして利用することはほぼ不可能であることが分かります。現状のままでは,限られたエリアでの利用や,こまめな充電を徹底するしかありません。

しかし,それでは自動車が本来持つ「いつでもどこにでも行ける」メリットが半減してしまいます。せっかく免許を取ってマイカーを買ったとしても,自由に移動ができなければ意味がないといえるでしょう。

EVが真に普及するためには,EVならではの利点や使い方に着目し,新たな付加価値を生み出すことが必要です。私が所属する堀・藤本研究室では,図3 に示す「究極の EV 」実現のため,二つのアプローチで研究を進めております。

図3 走行中給電で航続距離や充電時間,コストの問題を一挙に解決し,インホイールモータによる 4 輪独立駆動で安全なドライブと広い車内空間を実現する!

(画像の引用元:堀・藤本研究室公式ホームページ, プロモーションビデオを改変して使用。インホイールモータ:日本精工,東洋電機製造)

究極のEV①:無線走行中給電

一つ目のアプローチは,路面から走行中の車体に非接触で電力を送る, 無線走行中給電です。

走りながら少しずつ充電することで航続距離は事実上無限大となり,搭載バッテリー量の大幅な削減や,それに伴う軽量化,コストダウン,充電時間の短縮,省資源化が期待できます。

走行中給電はEVが持つ最大の弱点を克服できる画期的なシステムであるため,世界中で様々な大学や企業が盛んに研究しています。走行中給電について興味がある方は以下の堀・藤本研究室のリンクから様々な文献を御覧ください。

究極のEV②: 4 輪独立駆動システム

二つ目のアプローチは,インホイールモータによる4輪独立駆動システムです。このシステムは従来のガソリン自動車に比べ,様々な点でメリットがあります。

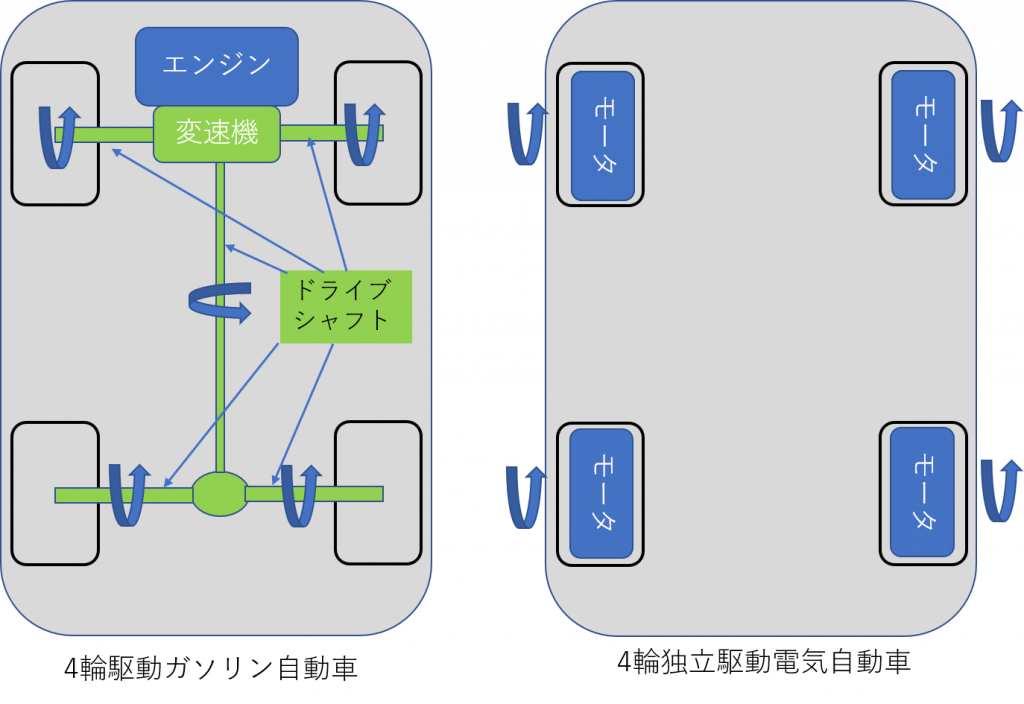

一つ目のメリットは,車内空間の拡大とデザイン性の向上です。図4 に4輪駆動のガソリン自動車と4輪独立駆動するEVの駆動系(動力源から車輪へ回転力を伝える機構)を比較したものを示します。

4輪駆動のガソリン自動車では,動力源であるエンジンが車体前方に収まっており,そこから車輪に回転力を伝達するために変速機やドライブシャフトといった様々な機械的な装置が必要です。

一方,4輪独立駆動するEV ならパワフルな小型モータをそれぞれの車輪のホイール内に収める事ができます。モータが直接車輪を回転させるため,駆動系による伝達ロスが一切ありません。この方式をインホイールモータと呼びます。

こちらの方式なら駆動系がすべて車輪内で完結するため,車内のスペースを広くすることが可能です。これにより,車内のレイアウトや,車体のデザインを自由に作ることができるようになります。

二つ目のメリットは, 4輪独立駆動システムを活かしたEVならではの車両運動制御です。車両運動制御とは,走行中の自動車の物理的な振る舞いをコントロールし,安全に運転できるようにするシステムのことです。

この点については私の研究テーマの中心的な内容になるため,次節で詳しく説明いたします。

EVなら安全に走れる! -車両運動制御の可能性-

はじめに,従来のガソリン自動車がどのように動いているかを簡単に説明いたします。

タイヤと摩擦力

従来のガソリン自動車では,エンジンで燃料を爆発させ,得られたエネルギーを回転力(トルクとも呼びます)に変えて車を加速させます。そして,スピードを下げたり停車させるために,摩擦力を利用した機械ブレーキを利用します。

このように,加速と減速で使われるデバイスが異なるのが特徴です。自転車も同様に,人が足で漕いで加速し,ブレーキペダルをぎゅっと握って減速しますね。

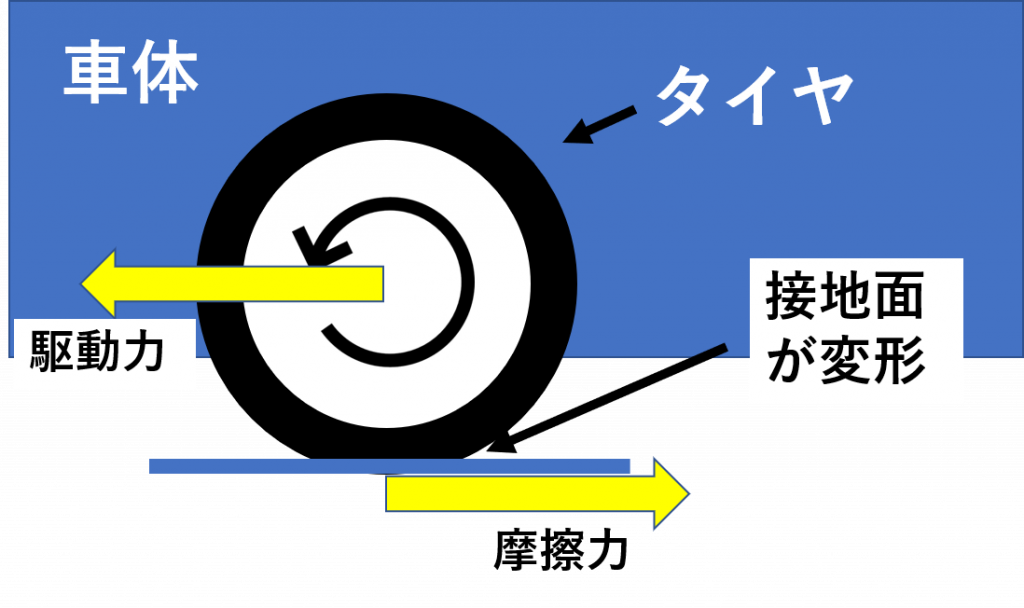

実際に自動車が加減速をするためには,車輪から回転力を路面に伝え,反作用力を受ける必要があります。そこで重要な役割を果たすのがタイヤです。

タイヤは主にゴムでできており,弾力性があるのが特徴です。日常生活では中々自覚することが難しいかもしれませんが,タイヤは走行中にわずかに変形しており,バネのように戻ろうとする力が摩擦力として路面に伝わります。

この反作用として受けるのが駆動力であり,これで自動車は加速したり減速することができるのです。

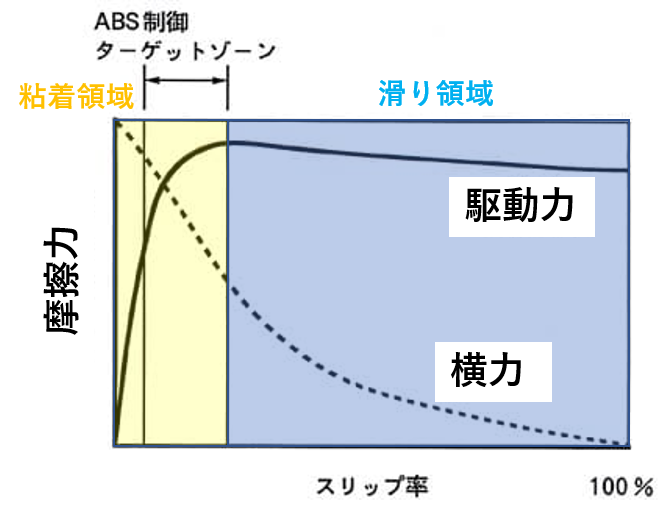

タイヤの変形が大きくなればなるほどタイヤが発生できる摩擦力は大きくなりますが,あるところで変形量が最大になり,摩擦力も最大になります。この関係を表したのが図6です。

横軸のスリップ率とは,縦方向の滑り具合(≒タイヤの変形量)を表します。縦軸の摩擦力はタイヤの縦方向の力を表す駆動力と横方向の力を表す横力の2つのグラフがプロットされています。

タイヤの接地面には変形するものの滑っていない部分と,変形量が大きくなりすぎて滑っている部分が混在しています。そして,接地面全体が丁度滑り始めるスリップ率(≒変形量)が存在します。

これを境にタイヤの接地面は粘着領域と滑り領域に分けることができ,粘着領域でタイヤは「しっかりと地面を捉えていて滑っていない状態 」にあり,滑り領域でタイヤは「ズルズルと滑っている状態」にあります。

(https://www.honda.co.jp/factbook/motor/technology/19950900/002.html

より改変して引用)

スリップ率が大きくなると駆動力はピークを迎え,それ以降は減少している事がわかります。さらに,横力はスリップ率に対して常に減少しています。特に,スリップ率が100%の時,横力は0になっています。

つまり,タイヤは滑りすぎると(スリップ率が大きくなると),発生可能な駆動力がむしろ小さくなってしまうだけでなく,発生可能な横力も大幅に小さくなり,曲がることができなくなってしまいます。

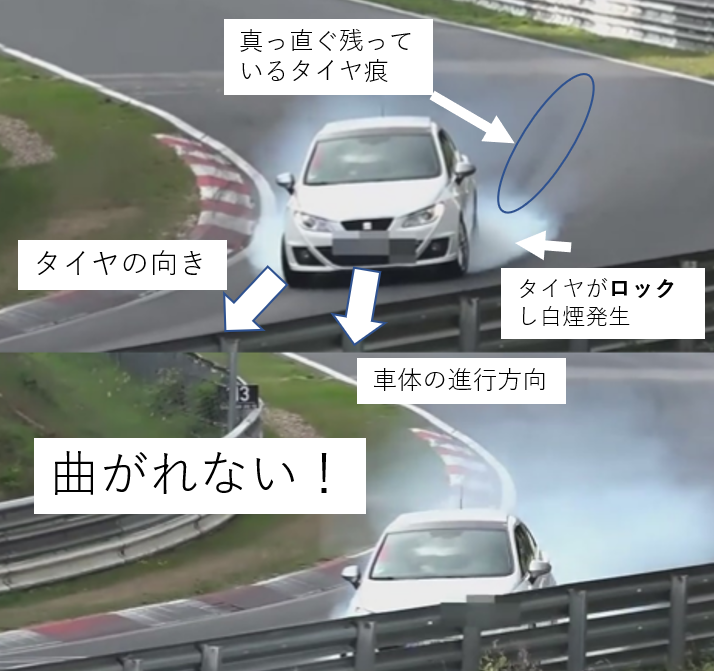

図7に,カーブを曲がっている時にブレーキを強くかけすぎ,タイヤがロック(スリップ率が100%の時)している自動車の様子を示します。

ドライバはガードレールにぶつからないように懸命にハンドルを切っておりますが, スリップ率が100%なのでタイヤは横力を発生できず,曲がることができません。雨や雪道で滑ってしまっている自動車もこれと同じ状態です。

スリップ率が100%に達しタイヤの発生できる横力が0になっているため,曲がることができない!

カーブを曲がりきれない時や,突然目の前に何かが飛び出てくると,運転手は半分パニック状態になりながらブレーキペダルを思い切り踏みます。

するとタイヤはロックしてしまい,曲がりたくても曲がることができなくなってしまいます。当然障害物を避けることはできません。実際,このような形の交通事故は大変多く,最も多い事故原因の一つになっています。

アンチロック・ブレーキ・システム(ABS)の登場

快適で安全な走行のためには,タイヤのロックは絶対に避けなければなりません。そのために開発された安全装置としてアンチロック・ブレーキ・システム(ABS)があります。

ABSは,タイヤのロックを検出するとブレーキの効きを弱め,スリップ率を 図6のターゲットゾーンに収めるようにします。これによって摩擦力が大きくなるだけでなく,タイヤの横力も回復し,曲がれるようになります。

昔は高価なデバイスであったため,一部の高級車のみに採用されていましたが,現在は技術の進歩とコストダウン化が実現され,ほぼすべての自動車に標準装備となっています。

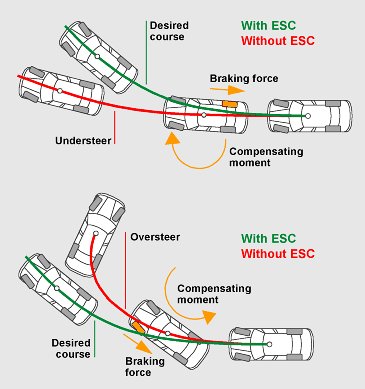

また,ABSを応用した車両運動制御として,横滑り防止装置(ESC)の開発・導入も進んでいます。これは,各輪のブレーキを個別に制御し,カーブの外側に膨らんでしまったり,内側に巻き込んでしまうのを防ぐシステムです。

図8 横滑り防止装置のイメージ図。

(引用元:Canadian Association of Road Safety Professionals )

EVの車両運動制御

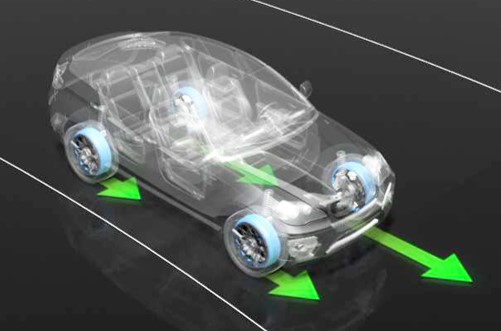

従来のガソリン自動車では,駆動と制動にそれぞれエンジンと機械ブレーキを用いており,車両運動制御はブレーキが主体でした。一方EVでは加減速の両方をモータで行えます(力行と回生といいます)。

更に,モータは応答速度が数ミリ秒しかなく,エンジンよりも 100 倍以上速いです。さらに,エンジンと違って発生トルク(回転力)を正確に把握できます。

インホイールモータで4輪独立駆動もできるので, カーブでも安定に曲がれます。

つまり,EVならガソリン自動車よりも圧倒的に高性能な運動制御が可能です。

(引用元:http://in-wheel.com)

乗り心地向上制御

インホイールモータを搭載したEVなら,アンチダイブ力と呼ばれる力を積極的に利用して走行中に発生する不快な細かい振動を抑制することも可能です。

また,4輪の駆動力を独立に制御できるので, 車両の姿勢(加減速時に起こる縦揺れや,カーブを走行中に発生する横揺れ)を最小限に抑えることが可能です。

究極のゴールと言われる,車体が一切揺れないゼロバーティカル制御といったこともEVなら可能だと言われ,これも研究が進められています。

エコ・ドライブ

モータの消費電力は電流から計算できるため,数式モデルで表現することが比較的簡単です。

そのため,出発地から目的地までの道のりや目標時間が決まっていれば,最適化計算を行うことで最も消費エネルギーの少ない走り方(加減速のパターン)を導くことができます。

当研究室の研究例では,最適化された走り方は最大で20%航続距離を伸ばすことができると言われています。

超高精度なトラクション制御

トラクション制御とは,加減速両方においてタイヤの摩擦力を効率的に最大化することを指します。従来車のABSに比べ,EVなら圧倒的に高速,高精度で制御可能且つ加速時にも適用可能です。

モータが持つ高速応答性,加減速一括制御,4輪独立駆動を最大限に活かし,究極に安全な車両運動制御の実現を目指します。

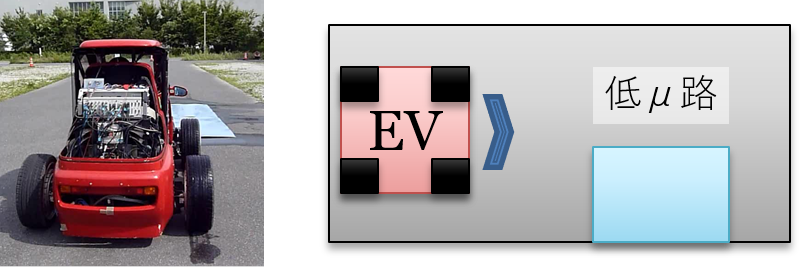

図10は片輪だけ滑りやすい低μ路がある状況でアクセル全開で加速させた実験風景です。制御がない場合は左右輪の間で駆動力に大きな差が生まれるため,車両は右方向に反れてしまい大変危険です。

そこで,トラクション制御を各車輪に適用し,路面の状況変化に応じて4輪に与える駆動力を最適配分させます。すると車両は全開で加速中にも関わらず,タイヤが滑らないようにトルクを調整しつつ,真っ直ぐ走ることができます。

EVならこのような状況でもアクセル全開で安全に真っ直ぐ走ることができる!

旋回を考慮した EV のトラクション制御の研究

研究の目的と達成したこと

これまで当研究室では様々な路面状況に対応したEVのトラクション制御は開発されていましたが,厳密に旋回中にも適用可能なものは提案されていませんでした(カーブを曲がることを専門的には「旋回」といいます)。

そこで,修士課程の2年間では,旋回も考慮したトラクション制御の実現をメインの研究テーマの目的として取り組んでいました。研究で得られた成果を端的にまとめると,前節で紹介したABSやESCの更なる性能の向上です。

アクセルやブレーキを踏みながらハンドルを切って曲がる時,従来より搭載されている安全装置(前節で紹介したABSやESC)ではタイヤのロックを抑えるだけにとどまっております。

一方EVでは,タイヤの滑り具合を厳密に制御することで,滑りやすい路面のカーブでの曲がりやすさを更に向上できます。

車はハンドルを大きく切れば切るほど曲がりやすくなりますが,同時に車体の横滑りも少しずつ大きくなるため,不安定にもなりやすくなります。

そのため,できる限り少ないハンドルの操作量(前輪操舵角とも言います)で曲がれることが望ましいです。

私が開発した旋回も考慮したトラクション制御では,タイヤの縦方向と横方向の滑り具合を絶妙に調整して曲がりやすさを向上させ,同じカーブを曲がるのに必要なハンドルの操作量を最大で20%少なくすることに成功しました(図17)。

本制御を利用すれば,タイヤの空転やロックを抑えるだけでなく,カーブが更に曲がりやすくなるため,雨や雪が降っても安心してEVを走らせることができるようになります。

以降は開発したトラクション制御について技術的な説明を展開していきます。

詳細なタイヤモデル

本節ではトラクション制御の重要性理解のため,詳細なタイヤモデルについて説明します。 高校物理の摩擦力の内容に近いですが,専門性も高いため太字部分だけ追って次節の「駆動力制御系」まで読み飛ばしても構いません。

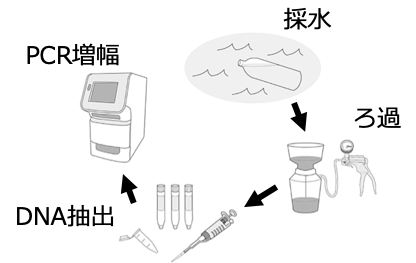

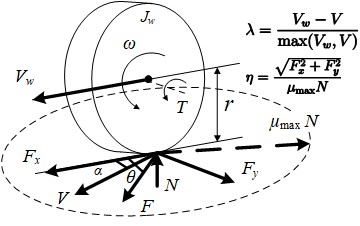

図11に,旋回しながら加減速している車両のタイヤの様子とタイヤ力発生のメカニズムを示します。

図中の記号は以下のとおりです。 Jw:車輪の慣性モーメント [kg*m^2],ω:車輪の角速度 [rad/s] , T:入力トルク [N*m], r:車輪の半径 [m], Vw:車輪の回転速度 [m/s], V:接地面での車体速度 [m/s], N:車輪に働く垂直抗力 [N], α:タイヤのスリップ角 [rad],λ:タイヤのスリップ率 [-],F:タイヤ力 [N], Fx:駆動力 [N], Fy:横力 [N],η:タイヤ負荷率 [-],μmax:最大摩擦係数 [-]

この中で最もトラクション制御で重要となるパラメータはタイヤの縦方向の滑り具合を示すスリップ率 λ と横方向の滑り具合を表す スリップ角 α です。

スリップ率 λ とスリップ角 α が大きくなればなるほどタイヤ接地面の変形が増大するため,駆動力 Fx と横力Fy も伴って大きくなります。

ところが,スリップ率 λ とスリップ角 α が大きすぎるとタイヤ接地面の変形が飽和し全領域が滑るようになるため,タイヤ力 F は最大値 μmax N よりもむしろ小さくなってしまいます。

この特性をλ-Methodと呼ばれるタイヤモデルで示したのが図12です。この図では,タイヤのスリップ率 λ とスリップ角 α に対するタイヤ負荷率 η の変化を表しています。

タイヤ負荷率 η はタイヤ力 F を最大値 μmax N で割って規格化した量なので,タイヤ負荷率が1の時に,タイヤ力が最大化されます。

図12 を見ると,タイヤ負荷率 η が 1 となるスリップ率 λ とスリップ角α の集合が閉曲線として存在します。閉曲線の内側はタイヤ負荷率 η が単調増加する粘着領域であり,外側は滑り領域です。

(上のグラフを身近な消しゴムで例えると,タイヤ負荷率が字の消しやすさ,スリップ率とスリップ角がこすり具合に相当します。グラフでピークを迎える閉曲線は,カスの出が少なく最も効率良く字を消せるこすり具合を表現しています)

タイヤが空転して白煙を上げたり,ロックしているとき,滑り領域にあり,大変危険です。安全な車両運動のためには,粘着領域にとどまるようにスリップ率 λ とスリップ角 α を制御する必要があります。

(読み飛ばしていた方は以下から再び読みはじめてください)

駆動力制御系(DFC)

堀・藤本研究室では, EV を想定したトラクション制御の一種である駆動力制御系( DFC )を開発してきました。DFCでは,車輪に与える入力トルク T を高速に制御することで車輪の回転速度の急激な変化や過剰な空転を抑制できます。

より詳細には,DFCは所望の駆動力を得るために「入力トルク→車輪速度→スリップ率→駆動力」という階層でそれぞれ制御しています。スリップ率指令値にリミッタを設けることで,ABSのようにタイヤのロックや空転を防ぎます。

図13にDFCのブロック線図を示します。ブロック線図とは,制御工学の分野で広く用いられる,制御器の構造を視覚的に表したものです。基本的には目標値と測定値の誤差に応じて制御指令値を修正するのが制御器の役目です。

(DFCのブロック線図の詳細を知りたい方へ:ブロック線図の各記号については図12を参照ください。ブロック線図中のLPFはノイズを取り除くローパスフィルタ,Iは積分器,PIは比例積分器と呼びます。積分器の右横にあるsの字を寝かせたような記号はリミッタです。Vehicle Modelは車両運動力学で広く用いられる一輪モデルを指しております。指令値には慣例として*(アスタリスク)をつけております。)

DFC は,指令値に対する高速な応答を実現するフィードフォワード(ブロック線図の上側)と,駆動力推定情報を用いてトラクション効果を生み出すフィードバックから構成されています。

フィードバックとフィードフォワードについて

ここで,フィードフォワードとフィードバックについて簡単に説明したいと思います。

制御工学におけるフィードフォワードとは,どのような応答を示すかおおよそわかっている対象に対して,制御入力をあらかじめ決めておき,それを入力することを指します。

一方フィードバックでは,環境やその時の状況の変化(制御工学では外乱と呼びます )を検出し,それに応じて入力を適切に変化させるものを指します。

フィードフォワードの日常的な例では,洗濯機や炊飯器などが当てはまります。水量等を適切に設定すれば,基本的には同じ動作を繰り返せばよいので,これらの家電には予めプログラムが設定されており,その通りにいつも動作します。

人がよく行う当たり前の動作(歩行や自転車に乗ることなど)もある意味ではフィードフォワードと言えるでしょう。いつもパターンが決まっているため,無意識で体の各部を動かしているのです。

面白い例えをすると,歩いている途中で予想外の段差があってびっくりしたり,体勢を崩した経験がありませんか?それは地面が平らなつもりで体がフィードフォワードで動いたことの証拠です。

「こうすればこうなるだろう」と予測した上で先取りで行動するのがフィードフォワードの本質です。なので,如何に正確に対象の振る舞いを把握するかが鍵になります。

また,フィードバックの日常的な例も多岐にわたります。

家電で例えればエアコンが好例です。設定温度と内蔵された温度センサを常に比較し,その差が小さくなるように出力を調整します。風量を「自動」で設定すると,時間の経過とともに風量が徐々に弱くなっていくのはそのためです。

人が持つ知覚はまさにフィードバックそのものです。どれか一つでも欠けると生活に支障が出てしまうのは,人の行動は周辺環境や状況変化に大きく依存しているからであり,知覚によるフィードバックは大変重要だからです。

先程のフィードフォワードの例で挙げた段差のある歩行も,視覚でしっかりと段差を認識できていれば問題なく歩けるでしょう。

厳密には人がする普段の行動はフィードフォワードとフィードバックの両方が含まれていると言えますが,ここで挙げた例を通じてなんとなくイメージ湧いたのではないでしょうか?

DFCのフィードバック制御

少し脱線してしまいましたが,再びDFCの説明にここで戻りたいと思います。

DFCのフィードバックでは駆動力指令値Fx*と推定値が一致するようにスリップ率 λ を直接制御します。タイヤが空転しやすい状況では所望の駆動力を発生させようとスリップ率指令値が大きくなりすぎ,大空転する恐れがあります。

そこで,スリップ率指令値 λ* にリミッタによる制限をかけることで,タイヤは常に粘着領域にとどまり,空転を防ぐことができます。

可変スリップ率リミッタの提案

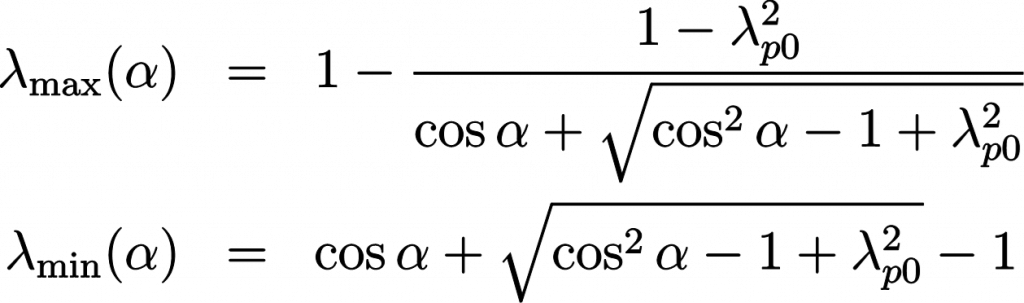

従来のスリップ率リミッタでは, ±0.2 の固定値が採用されていました。この値はスリップ角 α が 0 の時にタイヤ負荷率 η が最大になるスリップ率であり,これを最適スリップ率 λp0 と呼びます。

図6で摩擦力が最大になるスリップ率がそれに相当します。直進状態であれば,最適スリップ率 λp0 で駆動力が最大化されるので問題はありません。

ところが 図12で明らかな様に,旋回時は横滑りも発生( スリップ角 α が 0 でない )すると,スリップ率リミッタ λ = ±λp0は過剰となります。なぜなら,タイヤ負荷率 η は1よりむしろ小さくなるためです。

この時,タイヤは滑り領域に入り,タイヤ力が小さくなるだけでなく,十分な横力 Fy が発生できず,旋回が不安定になる恐れがあります。

そこで,旋回時に発生するタイヤのスリップ角 α に応じて DFC のスリップ率リミッタを可変にしてタイヤの過剰な滑りを抑制し,カーブをより安定して曲がりやすくする手法を提案します。

ここで鍵となるのは,前節で登場した詳細なタイヤモデルです。図12で示された,タイヤ負荷率 η が1 となるスリップ率 λ とスリップ角 α の集合を利用します。

スリップ率 λとスリップ角 α の集合は閉曲線を描いているため,一方が与えら得れると他方は一意に決まります。先ほど定義した最適スリップ率 λp0を用いれば,両者の関係を定量的に表すことができます。

スリップ角 α の関数として, スリップ率 λ のリミッタの最大値と最小値は次のように表せます。

これらの式が表している意味を端的に表すと,「スリップ角 α が大きい時はスリップ率を小さくするべき!」といえます。( α が大きくなると絶対値が小さくなるからです)

これを DFC の可変スリップ率リミッタとして利用します。(導出にはλ-Methodと呼ばれる,図6の特性図を横方向にも拡張したタイヤモデルを利用しました。興味がある方は下記参考文献をご参照ください。)

可変スリップ率リミッタを付加したDFCの実験検証

DFC の可変スリップ率リミッタの有効性を示すべく,雪道に相当する低μ路で旋回加速を実車の EVで検証しました。図14に実験時の様子を示します。

車両が低μ路に車体速度 V = 5 [m/s] で到達すると,各輪の駆動力指令値 Fx* = 500 [N] で加速を開始します。これは前輪が空転するほどの大きさです。

進入と同時にドライバーが前輪操舵角 δf を増加させ,タイヤのスリップ角 α を大きくさせていきます。

想定する場面としては,雪道を走行中のドライバーが車を加速させたくてアクセルを踏みつつ,カーブを曲がるためにハンドルを徐々に切っていくような状況です。

実験検証では, DFC のスリップ率リミッタを 0.2 で固定とした場合(CSRLとします。従来のABSに相当します)と,スリップ角 α に応じて可変とした場合(VSRLとします)の両方を比較しました。

実験に用いた EV は各輪にインホイールモータを搭載しており,低μ路で空転を起こすに十分なトルクを持っています。更に,車体の運動やタイヤの滑りの測定に必要なセンサを装備しています。

図14 実験時の様子

実験結果

図15 にスリップ率 λ とスリップ角 α の時間変化を示します。

CSRLでは,スリップ率リミッタは 0.2 で固定であるため,スリップ角 α が増加してもスリップ率 λ は 0.2 付近を維持しています。一方 VSRL では, 1.5s 以降のスリップ率 λ の減少がはっきりと確認できます。

図16 に駆動力 Fx と横力 Fy の時間変化を示します。

スリップ角α が徐々に大きくなっているため,横力 Fy の絶対値はどちらの場合でも増加していますが,スリップ率 λ の減少が著しい1.5秒 以降では, VSRL の方が 50% 程度大きいです。

横力は向心力(円の中心に向かって働く力)と等価であるため,旋回するための力が大幅に大きくなったことを意味しています。

図17(a)と図17(b) に車両の軌道と前輪操舵角 δf を比較したものをそれぞれ示します。車両が通った軌跡はほぼ同じである一方, VSRLを適用した場合の方が前輪操舵角 δf が最大で 20% 小さくなっています。

これは「曲がりやすくなった」ことと等価です。実験中,ドライバーの主観的な感覚でも旋回時の両者の違いは明らかであり, VSRL の方が操舵に対してスムーズに車が内側に曲がっていくことが確認できました。

これらの実験結果は VSRL の適用によって DFC の旋回性能が大幅に向上したことを示しており,提案法の有効性を証明できました。本制御系を利用すれば,EVは雪道でも更に安全に曲がることができるようになります!

今後の課題

提案法では,VSRLを適用したDFCを用いてタイヤの縦すべりと横滑りを絶妙にコントロールすることで,滑りやすい路面のカーブでも安定して曲がることができるようになりました。

今後は本制御をベースに各輪に与える駆動力配分の方法を更に改良し,どのような路面でも安全に走ることのできる究極の車両運動制御の実現を目指します!

タジマ EV との共同研究 – 世界最速 EV の開発 –

現在私は,パイクス・ピーク・インターナショナル・ヒルクライム( PPIHC )での活躍で知られる”モンスター・タジマ”こと,田嶋伸博氏が率いるタジマ EV と共同研究を進めております。

タジマEVと進めているプロジェクトでは世界最速の EV を開発し, PPIHC での優勝やコースレコードの樹立を目指しております。本活動を通じて日本が持つ技術力や,EVが持つ様々な可能性をアピールします。

図18 (a)に示す開発中の ”Monster E-Runner Kode6” は 6 輪独立駆動で最大総出力 1500 [kW] (およそ 2020 [HP] )を誇り,この車両に堀・藤本研究室で開発してきた EV の車両運動制御を実装する予定です。

図18 (a) Monster E-Runner Kode6 開発中のハイパーEV

(引用元:タジマEV公式ウェブサイト,デザイン:ケン・オクヤマ)

各輪を DFC で駆動し,タイヤの負担を最適配分する駆動力配分則と,スムーズな旋回をアシストするヨーレート制御を組み合わせることで,究極の車両運動性能の実現を目指します。

昨年 10 月に実施した共同実験では, PPIC2016 に出場したレース用 EV ” E-runner2016 ”(最大総出力 1100 kW )を用いて DFC の実装試験を行いました。

堀・藤本研究室史上初となる高 µ 路での全開加速実験では, DFC によるトラクション制御が熟練テストドライバによるペダル操作よりも優れることが実証されました。

今後も引き続き実験検証を重ね,開発中の車両運動制御の課題発見と改良に努めていきます。

図18 (b) E-Runner 2016 共同研究で使用したレース用EV

(引用元:筆者発表論文[4]より)

終わりに

私は大変魅力的な研究内容と機会に恵まれ,とてもエキサイティングで楽しい研究生活を送っております。このような道を歩んでこれたのも,クルマ好きになるきっかけを与えてくれた父を始め,多くの人々との出会いがあったおかげです。

最後に,本記事を読んでくれた皆様にはぜひ,本当にやりたいことをとことん追求する姿勢を持ち続けてほしいです。そして,自分の夢を多くの人々にアピールしてください。思ってもいないチャンスがやってくるはずです!

堀藤本研究室やタジマEVの公式ウェブサイトでは私が取り組んでいる活動や関連する研究内容について知ることができます。また,参考文献に示した私の論文も無料で閲覧,ダウンロードが可能です。ぜひ足を運んでみてください!

参考文献

[1] 堀・藤本研究室公式ウェブサイト https://sites.google.com/edu.k.u-tokyo.ac.jp/hflab/home?authuser=0 [2] Y.Hori: “Future vehicle driven by electricity and control research on four-wheel-motored “UOT electric March II”” , IEEE Trans. on Industrial Electronics, Vol.51, No.5, pp.954–962, 2004. [3] Hiroyuki Fuse, Hiroshi Fujimoto,